材料切りから仕上げ・検査まで一貫生産

各種冶具から専用機の部品の加工、修正まで

冶具とは、材料と加工機をつなぐインターフェイスである。冶具は、材料を加工機まで運ぶ「搬送治具」、材料を加工機にしっかりと保持するための「取付治具」、刃物を材料に導く「案内治具」、そして加工が完了した製品の精度を測定する「測定治具」などの役割を担い、いずれも、工業製品を効率良く大量に加工するには絶対不可欠の道具である。昭和44年以来、こうした冶具づくり一筋に歩んできたナガノヤ工作。 説明しやすいから、冶工具屋と称していますが(あるいは鍛冶屋とも言います)、平たく言えば、機械加工何でも請負業です。職人の腕を上げ設備を充実してきた延長線上で、今や冶具にとどまらず、専用工作機などの高精度を要求される部品の加工、修正までを手掛けるようになりました。仕事はいずれも、千差万別のオーダーひとつひとつに応える単品制作が基本であり、自信を持ってメイド・バイ・ナガノヤの品質をお届けいたします。

|

通常は、発注者から図面が提供されるのですが、中には、古い治具や部品のため図面がなく、現物が持ち込まれることがあります。 この場合は、使用環境から精度を設定し、図面を新たに起こす作業から始めることになります。 |

|

|---|

|

加工は、基本的にはAからFの順に進んでいきます。

|

|

|---|

|

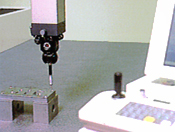

工作されたものが、発注者の要求している精度を満たしているかを検査する工程。 室温20度に設定した恒温室でサイズ(寸法)、ピッチ(位置)、平坦度を検査します。 三次元測定器(サイズ・ピッチ・平坦度)<測定精度±10,000分の5ミリ> |

|

|---|